-

儀表網手機版

儀表網手機版

手機訪問更快捷

儀表網小程序

儀表網小程序

更多流量 更易傳播

-

公眾號:ybzhan

公眾號:ybzhan

隨時掌握行業動態

掃碼關注視頻號

掃碼關注視頻號

網絡課堂 行業直播

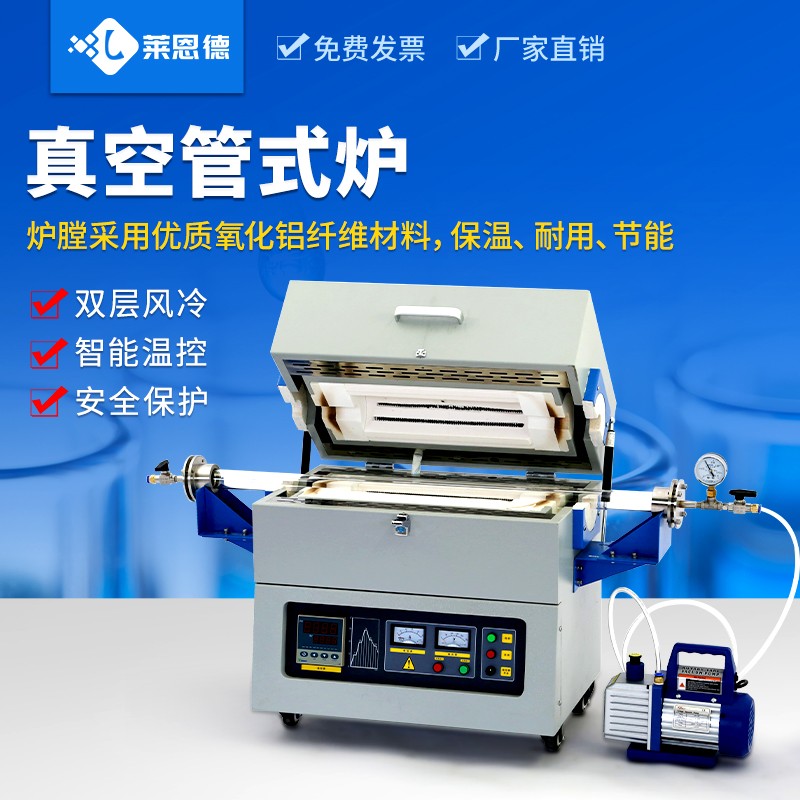

在材料科學、冶金化工、航空航天等領域,許多關鍵材料的制備和處理需要在特殊環境中進行。真空管式爐憑借其能夠提供高溫、真空或惰性氣體保護氛圍的能力,成為材料燒結、退火、提純等工藝的核心設備。從納米粉體的合成到金屬構件的熱處理,從陶瓷材料的致密化到半導體晶圓的摻雜,真空管式爐以其精準的溫控性能和穩定的環境控制,推動著新材料技術的不斷突破。

一、真空管式爐的結構與原理:打造可控的環境

真空管式爐的核心結構由爐體、加熱元件、石英或剛玉爐管、真空系統和溫控裝置五部分組成,各組件協同工作形成穩定的高溫真空環境。爐體采用雙層殼體設計,內層為隔熱性能優異的輕質耐火材料,外層為冷軋鋼板,中間填充硅酸鋁纖維保溫層,可將爐體表面溫度控制在 60℃以下,減少熱量損耗的同時保障操作安全。

加熱元件的選擇取決于額定溫度范圍:1000℃以下多采用鎳鉻合金絲,1200-1600℃常用硅鉬棒或硅碳棒,而針對 1800℃以上的超高溫需求,則需使用鉬絲或鎢絲加熱,同時爐管需更換為耐高溫的石墨管或鎢管。這些加熱元件均勻纏繞在爐管外側的爐膛內,通過輻射傳熱使爐管內部形成均勻的溫度場,型號的溫度均勻性可控制在 ±1℃以內。

爐管作為物料反應的核心區域,根據工藝需求可選用不同材質:石英管適用于 1000℃以下的氧化氛圍,剛玉管可耐受 1600℃高溫和酸堿腐蝕,金屬爐管(如 310S 不銹鋼)則常用于需要承受高壓的惰性氣體保護場景。爐管兩端配備密封法蘭,通過 O 型圈或金屬波紋管實現真空密封,配合旋片式真空泵或分子泵,可將爐內真空度降至 10?3Pa 甚至更高,有效隔絕氧氣、水蒸氣等活性氣體。

溫控系統采用 PID(比例 - 積分 - 微分)調節技術,通過熱電偶實時監測爐管內溫度,與設定程序比對后自動調整加熱功率。先進的溫控儀可存儲 100 組以上的升溫曲線,支持階梯升溫、恒溫保持、線性降溫等復雜程序,升溫速率可在 1-20℃/min 范圍內精確調節,滿足不同材料的熱處理工藝需求。

二、真空管式爐的核心性能:精準控制的技術優勢

真空管式爐的核心競爭力體現在環境的精準調控能力上,具體表現為寬溫域覆蓋、高真空度保持和優異的溫度均勻性三大特點。目前主流型號的溫度范圍可從室溫延伸至 1800℃,部分超高溫型號甚至可達 2200℃,能夠滿足從聚合物材料的低溫退火(100-300℃)到陶瓷材料的高溫燒結(1500-1800℃)的全場景需求。

在真空度控制方面,通過多級真空系統的協同工作可實現寬范圍調節:機械泵可將真空度降至 10?1Pa,滿足一般性除氣要求;若搭配擴散泵或分子泵,真空度可達 10??Pa,適用于易氧化材料的高溫處理。為防止爐管污染,真空系統還配備了冷阱和過濾器,可捕獲揮發物和粉塵顆粒,延長真空泵的使用壽命。

溫度均勻性是衡量管式爐性能的關鍵指標,直接影響材料處理的一致性。優質真空管式爐在有效加熱區內(通常為爐管中部 80% 長度范圍)的溫度偏差可控制在 ±5℃以內,通過多點測溫技術和加熱功率的分區調控,甚至能實現 ±1℃的超高均勻性。這種精準的溫度控制能力,使得批量制備的納米粉體粒徑偏差小于 3%,金屬構件的硬度均勻度提升 20% 以上。

此外,氣氛控制功能進一步拓展了設備的應用范圍。通過流量計向真空爐管內通入氬氣、氮氣、氫氣等惰性或還原性氣體,可形成特定的氣體氛圍:氫氣氣氛適用于金屬氧化物的還原反應,氮氣保護可防止高溫下材料的氧化,而氬氣則常用于納米材料的合成以避免雜質污染。部分型號還支持氣體流量的閉環控制,將爐內氣體分壓穩定在 ±0.1kPa 范圍內。

三、真空管式爐的應用場景:從實驗室到工業生產的跨越

真空管式爐的應用已滲透到新材料研發和制造的各個領域,在實驗室研究和工業化生產中均發揮著不可替代的作用。在納米材料領域,它是制備碳納米管、石墨烯、量子點等材料的關鍵設備:以碳納米管合成為例,在 800-1200℃的氬氣氛圍中,通過催化裂解甲烷氣體,可生成純度達 99.5% 的單壁或多壁碳納米管,管徑分布可通過精確控制溫度和氣體比例進行調控。

在陶瓷材料制備中,真空管式爐用于實現材料的致密化燒結。氧化鋁陶瓷在 1600℃真空環境下燒結,可去除坯體中的氣孔和雜質,使致密度從 60% 提升至 98% 以上,抗彎強度提高 3 倍;而氮化硅陶瓷通過在氮氣氣氛中進行 1800℃的熱壓燒結,能夠形成均勻的纖維狀晶粒結構,顯著提升其斷裂韌性,滿足高速切削刀具的使用要求。

金屬材料的熱處理是真空管式爐的另一重要應用領域。航空發動機葉片在 1100℃的氬氣保護下進行退火處理,可消除加工應力并細化晶粒,疲勞壽命延長至原來的 1.5 倍;鈦合金構件通過真空退火去除氫脆,能將斷裂風險降低 40%,保障航天器的飛行安全。在半導體行業,真空管式爐用于硅晶圓的摻雜工藝,在 1000℃下通入磷或硼的氣態化合物,可精確控制摻雜濃度和深度,形成符合要求的 PN 結。

工業化生產中,多管并聯式真空爐組大幅提升了生產效率。某新能源企業采用 6 管聯動真空管式爐系統,實現了鋰離子電池正極材料 LiCoO?的連續燒結,單日產能達 500kg,產品的比容量一致性控制在 ±2mAh/g 以內;而在硬質合金生產中,12 管真空爐組可同步完成鎢鈷合金的脫蠟和燒結工藝,能耗較傳統推桿爐降低 30%。

四、真空管式爐的操作與維護:保障設備性能的關鍵

真空管式爐的規范操作和定期維護是確保其長期穩定運行的前提。在操作前,需檢查真空系統的密封性,關閉爐管兩端法蘭時應均勻擰緊螺栓,避免因受力不均導致密封失效;升溫前必須先抽真空至 10Pa 以下,防止爐管內殘留氧氣在高溫下與加熱元件反應。對于程序升溫,應避免設置超過設備額定速率的升溫曲線,以防加熱元件過載燒毀。

日常維護需重點關注三個方面:真空系統每運行 50 小時應更換真空泵油,檢查密封圈的老化情況并及時更換;加熱元件在高溫使用后會出現氧化變細,需定期測量其電阻值,當偏差超過 10% 時應整體更換以保證加熱均勻性;爐管內壁若附著揮發物,可在高溫下通入少量氧氣使其燃燒去除,或用氫氟酸溶液(針對石英管)進行清洗。

安全保護系統是設備的組成部分。真空管式爐通常配備過溫報警(超過設定溫度 10℃時自動斷電)、斷水保護(針對水冷型設備)、真空度異常報警等功能,部分型號還設有氣體泄漏檢測裝置,當氫氣等可燃氣體濃度超標時立即啟動排風并切斷氣源。這些安全措施的配備,使得設備的事故率控制在 0.1 次 / 千小時以下。

五、真空管式爐的技術趨勢:智能化與大型化并行

隨著新材料產業的快速發展,真空管式爐正朝著智能化、大型化和多功能集成方向演進。智能控制系統已成為主流配置,通過觸摸屏可實現工藝參數的可視化編程,支持遠程監控和數據追溯,部分型號還搭載了 AI 算法,能根據材料的實時狀態自動優化升溫曲線。某科研機構開發的智能真空管式爐,通過機器學習預測材料的燒結終點,將能耗降低 15% 的同時提升產品合格率至 99%。

大型化設備滿足了工業化生產的需求,目前最大的真空管式爐爐管直徑已達 1.2 米,長度 5 米,有效加熱區容積達 5 立方米,可同時處理 1000 件以上的中小型構件。通過分區加熱和多點控溫技術,即使在大尺寸爐管內仍能保持 ±3℃的溫度均勻性,滿足航空發動機機匣等大型構件的熱處理需求。

多功能集成則拓展了設備的應用邊界,新型真空管式爐整合了原位表征功能,通過爐管預留的觀察窗口和傳感器接口,可實時監測材料在高溫處理過程中的相變、形貌變化和成分分布。例如,在電池材料的燒結過程中,可同步測量其電導率變化,為優化工藝參數提供直接依據。這種 “制備 - 表征” 一體化的設備,將材料研發周期縮短 30% 以上。

真空管式爐的技術進步,不僅推動了材料制備工藝的革新,更支撐著新能源、半導體、航空航天等戰略性新興產業的發展。從實驗室里毫克級的新材料合成,到工廠中噸級規模的構件生產,它始終是創造環境、實現材料質變的關鍵設備,在新材料技術突破的道路上扮演著的角色。

免責聲明

客服熱線: 15267989561

加盟熱線: 15267989561

媒體合作: 0571-87759945

投訴熱線: 0571-87759942

下載儀表站APP

Ybzhan手機版

Ybzhan公眾號

Ybzhan小程序